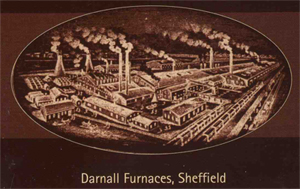

Компания Thomas Flinn & Co(расположена в Шеффилде, Англия) занимается производством пил и ручного инструмента самого высокого качества с 1923 г. Thomas Flinn производил небольшое количество пил. Через некоторое время к нему в возрасте 14 лет поступает на обучение Франк Филлип Эллис, и через 2 года окончив обучение присоединяется к производству. Хотя ассортимент выпускаемой продукции был небольшим Филлип был уверен, что необходимо продолжать выпуск высококачественных ручных пил. Бизнес по немногу развивался и в 1936 году Филлип выкупил у Томаса Флинна производство. Именно благодаря его упорству весь мир наслаждается работой высококачественными ручными английскими пилами. Сегодня Компания Thomas Flinn & Co производит пилы под марками, история которых происходит с 18 века -PAX и более поздние, но не менее заслуженные - Lynx, William Greaves, Roberts & Lee. Весь инструмент маркируется - для подтверждения высокого английского качества.Компания Thomas Flinn & Co удачно сочетает современные технологии и ручное производство. Ниже представлена небольшая история марок английских пил.

Компания Thomas Flinn & Co(расположена в Шеффилде, Англия) занимается производством пил и ручного инструмента самого высокого качества с 1923 г. Thomas Flinn производил небольшое количество пил. Через некоторое время к нему в возрасте 14 лет поступает на обучение Франк Филлип Эллис, и через 2 года окончив обучение присоединяется к производству. Хотя ассортимент выпускаемой продукции был небольшим Филлип был уверен, что необходимо продолжать выпуск высококачественных ручных пил. Бизнес по немногу развивался и в 1936 году Филлип выкупил у Томаса Флинна производство. Именно благодаря его упорству весь мир наслаждается работой высококачественными ручными английскими пилами. Сегодня Компания Thomas Flinn & Co производит пилы под марками, история которых происходит с 18 века -PAX и более поздние, но не менее заслуженные - Lynx, William Greaves, Roberts & Lee. Весь инструмент маркируется - для подтверждения высокого английского качества.Компания Thomas Flinn & Co удачно сочетает современные технологии и ручное производство. Ниже представлена небольшая история марок английских пил.

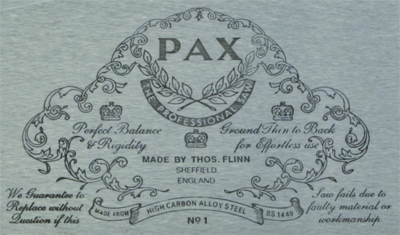

PAX

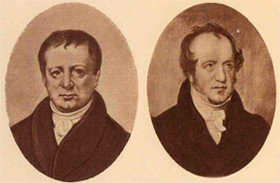

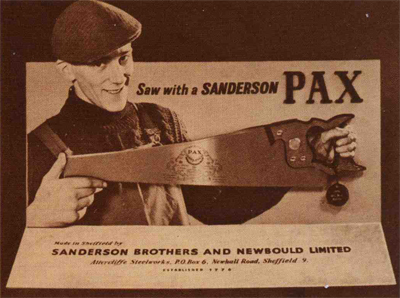

Бренд PAX был основан в 1776 году Томасом Сандерсоном и его братом Джеймсом.

Компания была названа Sanderson Brothers & Co. Ltd. В 1787 г была присоединена компания Samuel Newbould & Co. Ltd. и в 1901 г была переименована в Sanderson Bros. & Newbould Ltd. Эта компания являлась одним из лидеров по производству стали в Шеффилде и кроме этого выпускала высококачественные ручные пилы. Являясь новатором в производстве пил компания Sanderson выпускала широкий ассортимент: пилы для продольного распиловки заготовок, большие пилы для поперечного распила, обушковые пилы для запилки шипов (Tenon saw, Dovetail saw), небольшие пилы с мелким зубом (Gent's saw), пилы для резки шпона. Большой выбор по длине и шагу зубьев. Пилы выполнены из прекрасной высокоуглеродистой легированной стали, с удобными рукоятями из бука и розового дерева, с обушками и винтами из полированной латуни. В подтверждение высокого качества в рукоять установлен металлический медальон и на лезвии выгравирован символ марки (на некоторых формах рукоятейх медальон не устанавливается). Сегодня компанияThomas Flinn & Co продолжает выпускать и продавать по всему миру пилы под маркой PAХ история которых насчитывает более двух веков.

LYNX

Марка Lynx - второй бренд высококачественных английских ручных пил. Пилы под этой маркой начали выпускать в 1858 году в Шеффилде (Англия) компанией E. Garlick & Son. Несмотря на то что история бренда Lynx малоизвестна, эти пилы спокойно производились в Шеффилде до 1999 г, после чего производство было приобретено компанией Thomas Flinn & Co. Ltd. Благодаря компании Thomas Flinn & Co. Ltd популярность этой марки выросло и сегодня эти пилы продаются по всему миру. Эти пилы имеют ряд своих особенных различий - рукояти из американского ореха. Они выглядят более престижно, но более доступны по цене. На полотне пил Lynx выгравирована марка с изображением головы рыси.

инженер

инженер

почему топоры

почему топоры